การแยกอากาศในอุณหภูมิต่ำเป็นกระบวนการที่แยกออกซิเจน ไนโตรเจน และก๊าซอื่นๆ ออกจากอากาศโดยใช้เทคโนโลยีอุณหภูมิต่ำ การแยกอากาศในอุณหภูมิต่ำเป็นวิธีการผลิตก๊าซอุตสาหกรรมขั้นสูงที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น โลหะวิทยา วิศวกรรมเคมี และอิเล็กทรอนิกส์ การออกแบบอุปกรณ์แยกอากาศในอุณหภูมิต่ำแบบสมบูรณ์ไม่เพียงแต่ต้องมีความแม่นยำทางเทคนิคเท่านั้น แต่ยังต้องปฏิบัติตามมาตรฐานอุตสาหกรรมและข้อกำหนดของลูกค้าเพื่อให้แน่ใจว่าการทำงานมีเสถียรภาพและประโยชน์ทางเศรษฐกิจ บทความนี้จะกล่าวถึงข้อกำหนดการออกแบบอุปกรณ์แยกอากาศในอุณหภูมิต่ำแบบสมบูรณ์ โดยครอบคลุมถึงข้อควรพิจารณาในการออกแบบหลัก จุดทางวิศวกรรม และข้อควรระวังในการใช้งานจริง

1. ออกแบบความต้องการพื้นฐาน

เมื่อออกแบบอุปกรณ์แยกอากาศเย็นจัดแบบล้ำลึกที่สมบูรณ์ ข้อกำหนดพื้นฐานข้อแรกที่ต้องพิจารณา ได้แก่ กำลังการผลิต สภาวะอากาศดิบ ความบริสุทธิ์และปริมาณของผลิตภัณฑ์ เป็นต้น ขึ้นอยู่กับสาขาการใช้งานที่แตกต่างกัน กำลังการผลิตของอุปกรณ์แยกอากาศเย็นจัดแบบล้ำลึกที่สมบูรณ์จะแตกต่างกันอย่างมาก โดยทั่วไปจะอยู่ระหว่างหลายร้อยถึงหลายพันลูกบาศก์เมตรต่อชั่วโมง นอกจากนี้ จำเป็นต้องกำจัดสิ่งเจือปนในอากาศดิบ เช่น ความชื้นและคาร์บอนไดออกไซด์ผ่านขั้นตอนการบำบัดเบื้องต้น เพื่อให้แน่ใจว่าอุปกรณ์สามารถดำเนินการในสภาวะเย็นจัดแบบล้ำลึกได้ภายใต้สภาวะที่เสถียรและไม่ถูกรบกวน ดังนั้น การออกแบบระบบบำบัดเบื้องต้นจึงต้องพิจารณาระดับมลพิษในอากาศในพื้นที่และสภาพแวดล้อมการทำงานของอุปกรณ์อย่างครบถ้วน

2. ข้อควรพิจารณาในการออกแบบระบบ

กระบวนการออกแบบอุปกรณ์แยกอากาศในอุณหภูมิต่ำเกี่ยวข้องกับระบบหลักหลายระบบ รวมถึงระบบอัด ระบบแลกเปลี่ยนความร้อน ระบบหอคอยแยก และระบบกลั่น การออกแบบระบบอัดต้องให้แน่ใจว่ามีการจัดหาอากาศแรงดันสูงที่มีประสิทธิภาพและเชื่อถือได้ ซึ่งเหมาะสำหรับการแยกอุณหภูมิต่ำ เครื่องแลกเปลี่ยนความร้อนเป็นส่วนประกอบหลักที่ช่วยให้มั่นใจได้ว่ากระบวนการอุณหภูมิต่ำจะบรรลุผล ซึ่งต้องมีประสิทธิภาพความร้อนสูง โดยทั่วไปแล้ว จะใช้เครื่องแลกเปลี่ยนความร้อนครีบแผ่นเพื่อให้แน่ใจว่าถ่ายเทความร้อนได้อย่างมีประสิทธิภาพและการไหลของก๊าซสม่ำเสมอ ในเวลาเดียวกัน การออกแบบหอคอยแยกและระบบกลั่นต้องตอบสนองข้อกำหนดความบริสุทธิ์ของก๊าซผลิตภัณฑ์ ดังนั้น การเลือกบรรจุภัณฑ์ ถาด และการปรับสภาพกระบวนการกลั่นให้เหมาะสมจึงมีความสำคัญเป็นพิเศษ ในหอคอยกลั่น ส่วนประกอบของก๊าซต่างๆ จะถูกแยกออกอย่างมีประสิทธิภาพผ่านกระบวนการแลกเปลี่ยนความร้อนซ้ำๆ และการระเหยควบแน่น ทำให้เกิดก๊าซออกซิเจน ไนโตรเจน หรืออาร์กอนที่มีความบริสุทธิ์สูง

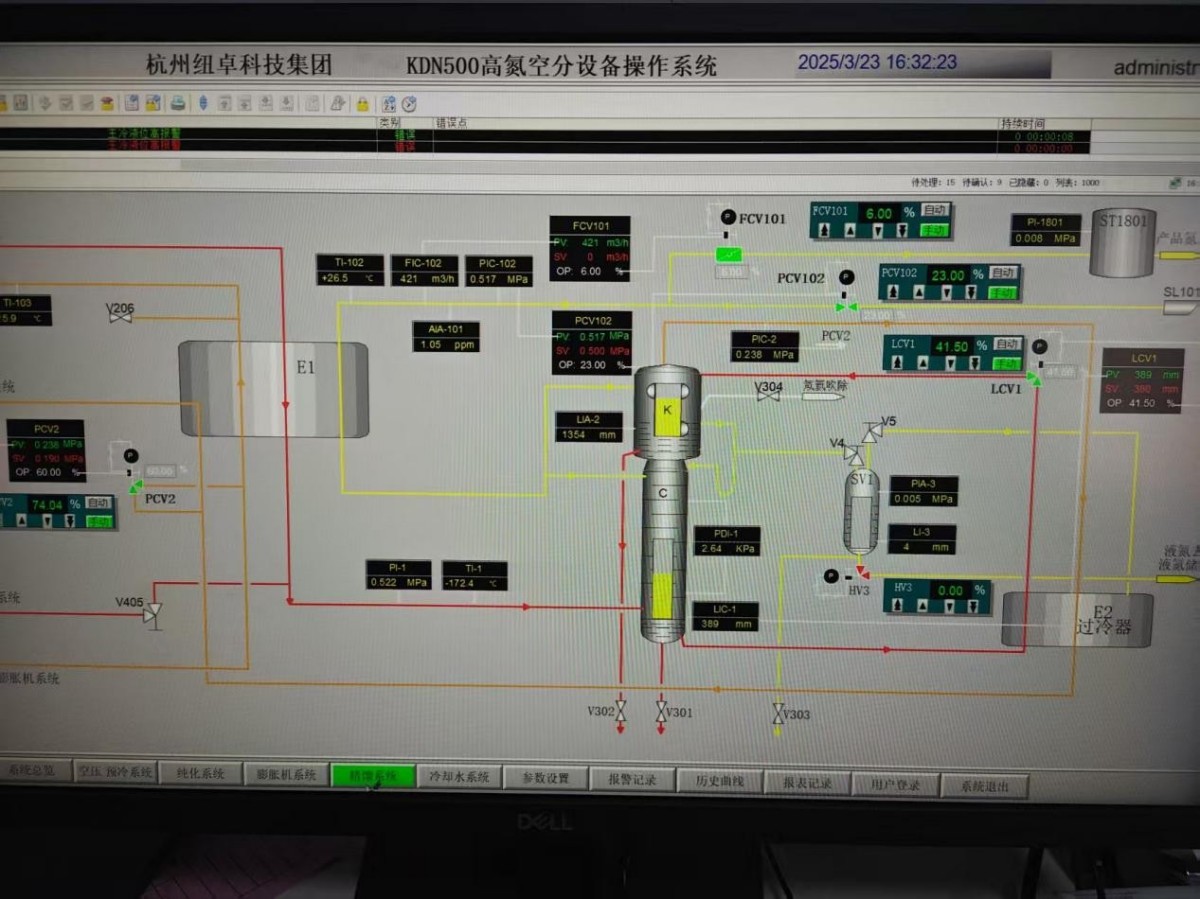

3. ระบบอัตโนมัติและการควบคุม

การควบคุมอัตโนมัติเป็นส่วนสำคัญที่ขาดไม่ได้ในการออกแบบระบบแยกอากาศในอุณหภูมิต่ำ อุปกรณ์แยกอากาศในอุณหภูมิต่ำที่ทันสมัยและสมบูรณ์แบบมักผสานระบบควบคุมอัตโนมัติทั้งหมดเข้าด้วยกันเพื่อให้สามารถควบคุมพารามิเตอร์ต่างๆ เช่น อุณหภูมิ แรงดัน และการไหลได้อย่างแม่นยำ ซึ่งไม่เพียงแต่ช่วยลดความยุ่งยากในการทำงานได้อย่างมาก แต่ยังช่วยเพิ่มความปลอดภัยและเสถียรภาพของระบบอีกด้วย ระบบควบคุมกระบวนการมักประกอบด้วย PLC (Programmable Logic Controller) และ DCS (Distributed Control System) ซึ่งรวบรวมพารามิเตอร์สำคัญแบบเรียลไทม์เพื่อควบคุมและเพิ่มประสิทธิภาพ เพื่อให้แน่ใจว่าอุปกรณ์จะทำงานได้อย่างเสถียรภายใต้เงื่อนไขโหลดต่างๆ ระบบควบคุมยังต้องมีความสามารถในการวินิจฉัยข้อผิดพลาด ซึ่งสามารถตรวจจับปัญหาที่อาจเกิดขึ้นได้อย่างรวดเร็วและดำเนินการตามมาตรการที่เกี่ยวข้อง

4. การพิจารณาการประหยัดพลังงานและรักษาสิ่งแวดล้อม

การประหยัดพลังงานถือเป็นปัจจัยสำคัญในการออกแบบอุปกรณ์แยกอากาศในอุณหภูมิต่ำ การออกแบบคอมเพรสเซอร์และตัวแลกเปลี่ยนความร้อนที่มีประสิทธิภาพมีบทบาทสำคัญในการลดการใช้พลังงาน นอกจากนี้ การกู้คืนความร้อนเสียยังเป็นมาตรการประหยัดพลังงานทั่วไปที่สามารถใช้ความร้อนเสียจากกระบวนการทำความเย็นเพื่อสนับสนุนพลังงานสำหรับกระบวนการอื่นๆ จึงช่วยปรับปรุงประสิทธิภาพการใช้พลังงานโดยรวมได้ ในแง่ของการปกป้องสิ่งแวดล้อม การออกแบบการแยกอากาศในอุณหภูมิต่ำต้องคำนึงถึงปัญหาการมลพิษทางสิ่งแวดล้อมที่อาจเกิดขึ้นในกระบวนการผลิต เช่น มลพิษทางเสียงและการปล่อยก๊าซไอเสียอย่างเต็มที่ ในระหว่างขั้นตอนการออกแบบ จำเป็นต้องเพิ่มแผนการบำบัดฉนวนกันเสียงและการบำบัดก๊าซไอเสียที่เหมาะสมเพื่อให้เป็นไปตามข้อกำหนดและมาตรฐานการปกป้องสิ่งแวดล้อมที่เกี่ยวข้อง

5. ความคุ้มค่าและการเลือกอุปกรณ์

การประเมินความคุ้มทุนของอุปกรณ์แยกอากาศแบบแช่เย็นลึกแบบครบชุดส่งผลโดยตรงต่อการออกแบบและการเลือกอุปกรณ์ โดยต้องเป็นไปตามข้อกำหนดด้านการผลิต การเลือกและขนาดของอุปกรณ์จะต้องต่ำที่สุดเท่าที่จะเป็นไปได้ในแง่ของต้นทุนการลงทุนเริ่มต้นและต้นทุนการดำเนินการ การเลือกวัสดุในการผลิต ประสิทธิภาพการแลกเปลี่ยนความร้อน ประเภทของคอมเพรสเซอร์ และการเลือกขั้นตอนกระบวนการ ล้วนเป็นปัจจัยสำคัญที่ส่งผลต่อความคุ้มทุน การเลือกอุปกรณ์ที่เหมาะสมไม่เพียงแต่ช่วยลดการลงทุนเริ่มต้นเท่านั้น แต่ยังช่วยลดต้นทุนการบำรุงรักษาและการดำเนินการในระยะยาวได้อย่างมีประสิทธิภาพอีกด้วย จึงทำให้ได้รับผลตอบแทนทางเศรษฐกิจที่สูงขึ้นระหว่างกระบวนการผลิต

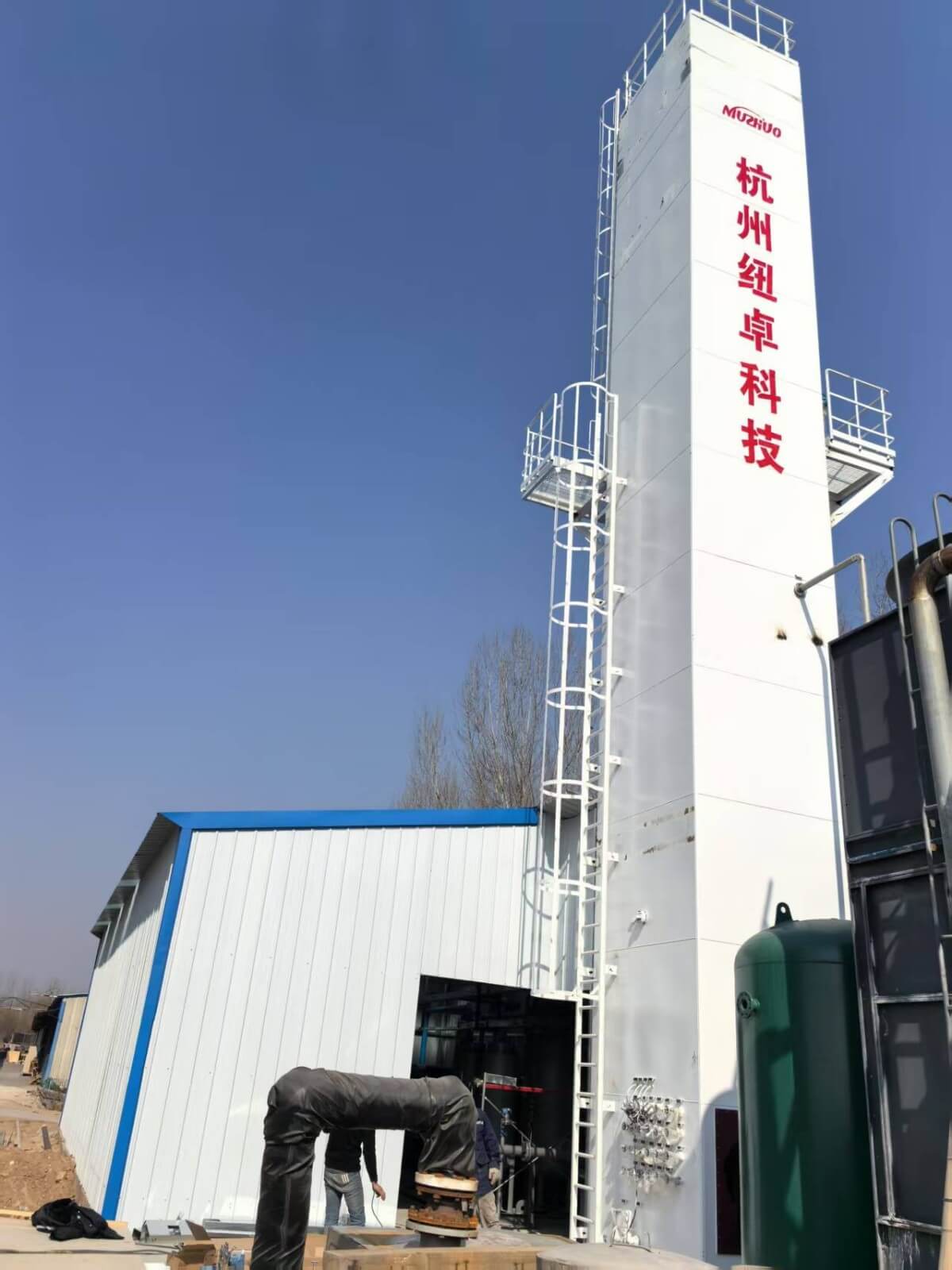

6. การติดตั้งและทดสอบการใช้งานในสถานที่

การออกแบบอุปกรณ์แยกอากาศแบบแช่เย็นลึกแบบครบชุดนั้นไม่จำกัดอยู่แค่ขั้นตอนการวาดภาพเท่านั้น แต่ยังต้องพิจารณาข้อกำหนดสำหรับการติดตั้งและการทดสอบในสถานที่ด้วย ในระหว่างขั้นตอนการติดตั้ง จะต้องแน่ใจว่าแต่ละส่วนประกอบได้รับการจัดตำแหน่งอย่างแม่นยำเพื่อหลีกเลี่ยงการรั่วไหลที่จุดต่อท่อ ในระหว่างขั้นตอนการทดสอบ จำเป็นต้องตรวจสอบสถานะการทำงานของแต่ละระบบอย่างครอบคลุมเพื่อให้แน่ใจว่าอุปกรณ์ทำงานในสภาพที่เหมาะสมที่สุด เนื่องจากอุปกรณ์แยกอากาศแบบแช่เย็นลึกมีความซับซ้อน การทดสอบจึงมักดำเนินการโดยทีมวิศวกรมืออาชีพ ซึ่งรวมถึงการทดสอบและการปรับพารามิเตอร์ต่างๆ เช่น ความบริสุทธิ์ของก๊าซ แรงดัน และอัตราการไหล ซึ่งในที่สุดก็เป็นไปตามข้อกำหนดการออกแบบและมาตรฐานของลูกค้า

ด้วยการเปลี่ยนแปลงอย่างต่อเนื่องในความต้องการของอุตสาหกรรมและความก้าวหน้าทางเทคโนโลยี การออกแบบอุปกรณ์แยกอากาศแบบแช่เย็นลึกก็ได้รับการปรับให้เหมาะสมอย่างต่อเนื่องเช่นกัน อุปกรณ์แยกอากาศแบบแช่เย็นลึกในอนาคตจะเน้นย้ำถึงความชาญฉลาดและความเป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ด้วยการนำเทคโนโลยีการตรวจจับขั้นสูงและเทคโนโลยีอินเทอร์เน็ตของสรรพสิ่ง (IoT) มาใช้ อุปกรณ์ดังกล่าวสามารถตรวจสอบและจัดการจากระยะไกลได้ และสามารถปรับการใช้พลังงานให้เหมาะสมได้อย่างมีประสิทธิภาพยิ่งขึ้น นอกจากนี้ การใช้วัสดุใหม่ เช่น วัสดุแลกเปลี่ยนความร้อนที่มีประสิทธิภาพและวัสดุโครงสร้างที่ทนต่ออุณหภูมิต่ำมากขึ้น จะช่วยเพิ่มประสิทธิภาพและอายุการใช้งานของอุปกรณ์ได้มากขึ้น ในบริบทของการเปลี่ยนแปลงโครงสร้างพลังงานอย่างต่อเนื่อง อุปกรณ์แยกอากาศแบบแช่เย็นลึกยังได้รับการใช้กันอย่างแพร่หลายมากขึ้นในการผลิตพลังงานสะอาด เช่น ไฮโดรเจน ซึ่งมีส่วนช่วยในการบรรลุเป้าหมายความเป็นกลางทางคาร์บอน

หากคุณต้องการออกซิเจน/ไนโตรเจน โปรดติดต่อเรา:

แอนนา Tel./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

เวลาโพสต์: 23 มิ.ย. 2568