Separarea criogenică profundă a aerului este un proces care separă oxigenul, azotul și alte gaze din aer folosind tehnologie la temperatură joasă. Ca metodă avansată de producție a gazelor industriale, separarea criogenică profundă a aerului este utilizată pe scară largă în industrii precum metalurgia, ingineria chimică și electronica. Proiectarea echipamentelor complete de separare criogenică profundă a aerului necesită nu numai precizie tehnică, ci și respectarea standardelor industriale și a cerințelor clienților pentru a asigura o funcționare stabilă și beneficii economice. Acest articol va discuta cerințele de proiectare ale echipamentelor complete de separare criogenică profundă a aerului, acoperind considerațiile de bază ale proiectării, punctele inginerești și precauțiile în aplicațiile practice.

1. Cerințe de bază pentru proiectare

La proiectarea unui echipament complet de separare criogenică profundă a aerului, primele cerințe de bază care trebuie determinate includ capacitatea de producție, condițiile aerului brut, puritatea și cantitatea produsului etc. În funcție de diferitele domenii de aplicare, capacitatea de producție a unui echipament complet de separare criogenică profundă a aerului variază foarte mult, variind în general de la sute la mii de metri cubi pe oră. În plus, impuritățile din aerul brut, cum ar fi umiditatea și dioxidul de carbon, trebuie eliminate printr-o etapă de pretratare pentru a se asigura că echipamentul poate efectua operațiuni criogenice profunde în condiții stabile și neperturbate. Prin urmare, proiectarea sistemului de pretratare trebuie să ia în considerare pe deplin nivelurile de poluanți din aerul local și mediul de funcționare al echipamentului.

2. Considerații privind proiectarea sistemului

Procesul de proiectare a echipamentelor de separare criogenică profundă a aerului implică mai multe sisteme cheie, inclusiv sistemul de compresie, sistemul de schimb de căldură, sistemul turnului de separare și sistemul de distilare. Proiectarea sistemului de compresie trebuie să asigure furnizarea eficientă și fiabilă a aerului de înaltă presiune, potrivit pentru separarea criogenică profundă. Schimbătoarele de căldură sunt componentele principale care asigură realizarea procesului criogenic profund, necesitând o eficiență termică ridicată. De obicei, se utilizează schimbătoare de căldură cu plăci și aripioare pentru a asigura un transfer eficient de căldură și un flux uniform de gaz. În același timp, proiectarea turnului de separare și a sistemului de distilare trebuie să îndeplinească cerințele de puritate ale gazului produs, astfel încât selecția ambalajului, a tăvilor și optimizarea condițiilor procesului de distilare sunt, de asemenea, deosebit de importante. În turnul de distilare, diverse componente ale gazului sunt separate eficient prin procese repetate de schimb de căldură și evaporare prin condensare, formând gaze de oxigen, azot sau argon de înaltă puritate.

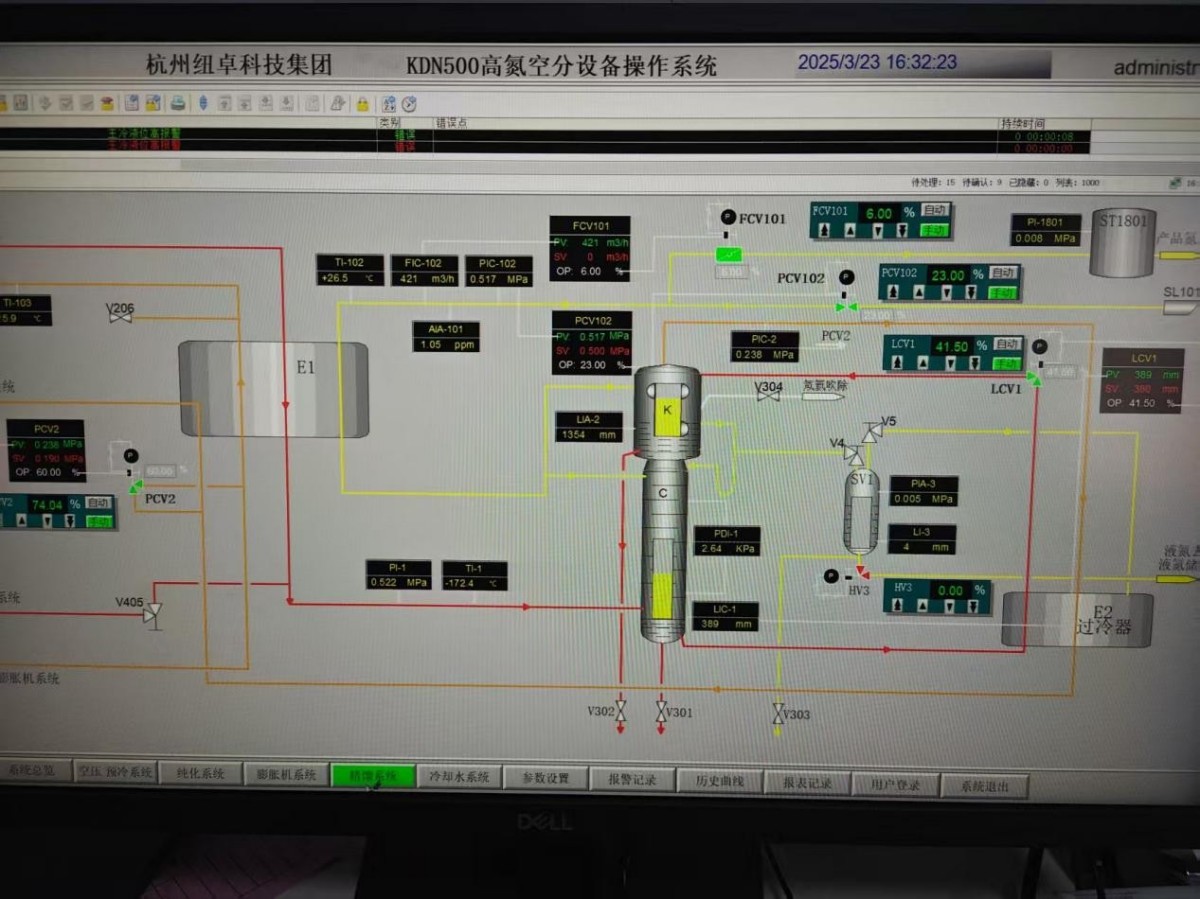

3. Sisteme de automatizare și control

Controlul automat este o parte indispensabilă a proiectării sistemelor criogenice de separare profundă a aerului. Echipamentele moderne complete de separare criogenică a aerului integrează de obicei un sistem de control complet automatizat pentru a realiza un control precis al parametrilor precum temperatura, presiunea și debitul. Acest lucru nu numai că reduce semnificativ dificultățile operaționale, dar îmbunătățește și siguranța și stabilitatea sistemului. Sistemul de control al procesului constă de obicei din PLC (controler logic programabil) și DCS (sistem de control distribuit), care colectează parametrii cheie în timp real pentru control și optimizare, asigurând funcționarea stabilă a echipamentului în diverse condiții de sarcină. Pentru a face față situațiilor de urgență, sistemul de control trebuie să aibă și capacități de diagnosticare a defecțiunilor, capabile să detecteze prompt problemele potențiale și să ia măsurile corespunzătoare.

4. Considerații privind economisirea energiei și protecția mediului

Economisirea energiei este o considerație importantă în proiectarea echipamentelor de separare criogenică profundă a aerului. Proiectarea eficientă a compresoarelor și schimbătoarelor de căldură joacă un rol semnificativ în reducerea consumului de energie. În plus, recuperarea căldurii reziduale este o măsură comună de economisire a energiei, care poate utiliza căldura reziduală din procesul de refrigerare pentru a oferi suport energetic pentru alte procese, îmbunătățind astfel eficiența generală a utilizării energiei. În ceea ce privește protecția mediului, proiectarea separării criogenice profunde a aerului trebuie să ia în considerare pe deplin potențialele probleme de poluare a mediului în procesul de producție, cum ar fi poluarea fonică și emisiile de gaze de eșapament. În etapa de proiectare, trebuie adăugate tratamente de izolare fonică și planuri adecvate de tratare a gazelor de eșapament pentru a îndeplini cerințele reglementărilor și standardelor relevante de protecție a mediului.

5. Eficiența costurilor și selecția echipamentelor

Evaluarea rentabilității echipamentelor complete de separare criogenică profundă a aerului afectează în mod direct proiectarea și selecția acestora. Având în vedere premisa îndeplinirii cerințelor de producție, selecția și amploarea echipamentului trebuie să fie cât mai scăzute posibil în ceea ce privește costul inițial al investiției și costul de operare. Selecția materialelor de fabricație, eficiența schimbului de căldură, tipurile de compresoare și opțiunile de flux de proces sunt factori cheie care afectează rentabilitatea. Selecția adecvată a echipamentelor nu numai că reduce investiția inițială, dar reduce și eficient costurile de întreținere și operare pe termen lung, obținând astfel randamente economice mai mari în timpul procesului de producție.

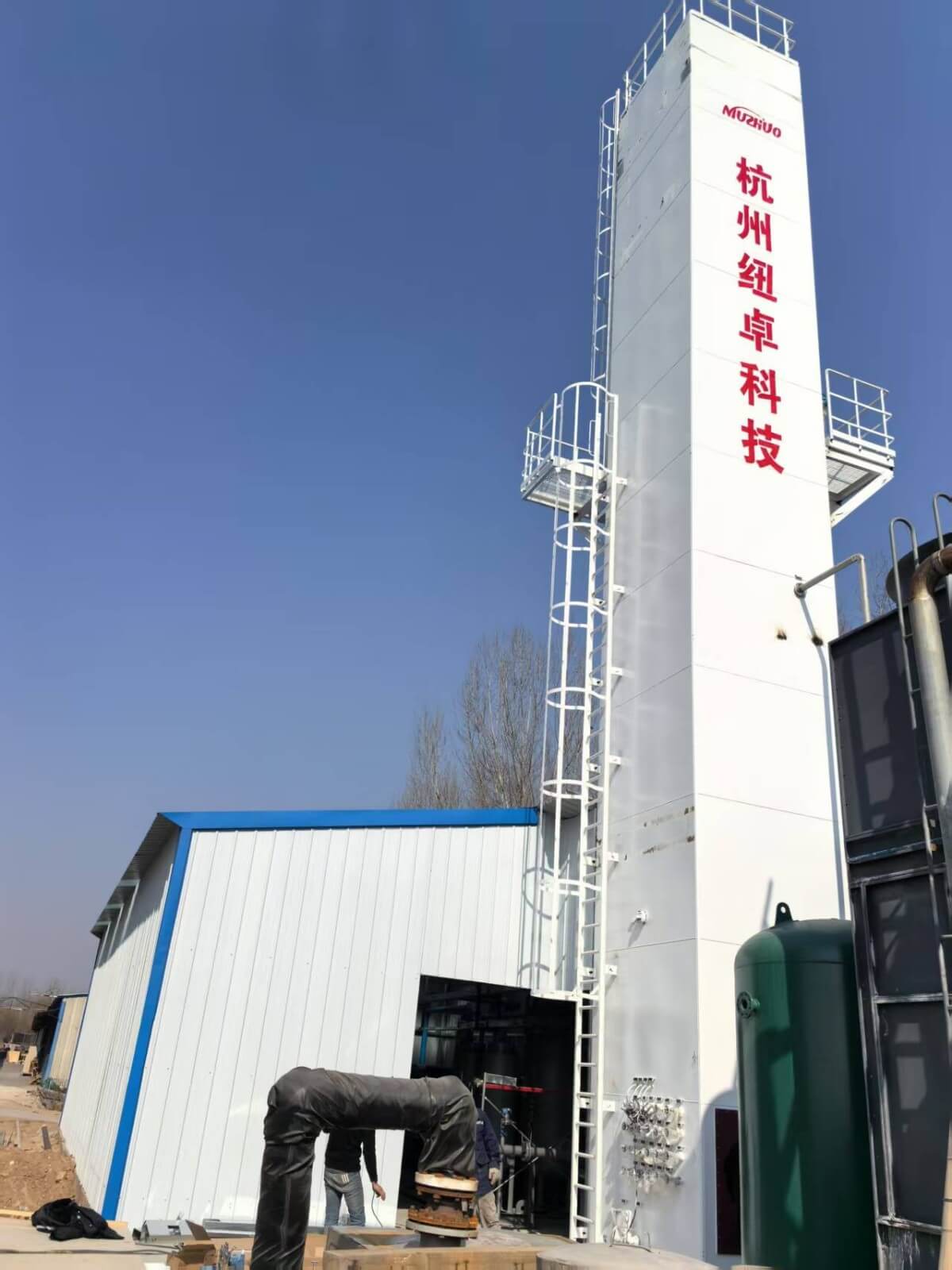

6. Instalare și punere în funcțiune la fața locului

Proiectarea unui echipament complet de separare criogenică profundă a aerului nu se limitează la etapa de desenare; aceasta trebuie să ia în considerare și cerințele pentru instalarea și punerea în funcțiune la fața locului. În timpul etapei de instalare, trebuie asigurată o aliniere precisă a fiecărei componente pentru a evita scurgerile la conexiunile țevilor. În timpul procesului de punere în funcțiune, este necesară o inspecție completă a stării de funcționare a fiecărui sistem pentru a se asigura că echipamentul funcționează în condiții optime. Datorită complexității echipamentelor de separare criogenică profundă a aerului, punerea în funcțiune este de obicei efectuată de o echipă de ingineri profesioniști, incluzând teste multiple și ajustări ale parametrilor precum puritatea gazului, presiunea și debitul, îndeplinind în cele din urmă cerințele de proiectare și standardele clientului.

Odată cu schimbările continue ale cerințelor industriale și progresele tehnologice, designul echipamentelor criogenice de separare profundă a aerului este, de asemenea, optimizat constant. Viitoarele echipamente criogenice de separare profundă a aerului vor pune un accent mai mare pe inteligență și ecologicitate. Prin introducerea tehnologiilor avansate de detectare și a tehnologiilor Internet of Things (IoT), echipamentele pot realiza monitorizare și gestionare de la distanță și pot optimiza mai eficient consumul de energie. În plus, aplicarea de noi materiale, cum ar fi materiale eficiente pentru schimbătoare de căldură și materiale structurale mai rezistente la temperaturi scăzute, va îmbunătăți și mai mult performanța și durata de viață a echipamentelor. În contextul transformării continue a structurii energetice, echipamentele criogenice de separare profundă a aerului vor fi, de asemenea, utilizate pe scară mai largă în producerea de energie curată, cum ar fi hidrogenul, contribuind la atingerea obiectivului de neutralitate a emisiilor de carbon.

Pentru orice nevoie de oxigen/azot, vă rugăm să ne contactați :

Anna Tel./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Data publicării: 23 iunie 2025