Syvä kryogeeninen ilmanerotus on prosessi, jossa happi, typpi ja muut kaasut erotetaan ilmasta matalan lämpötilan tekniikan avulla. Edistyksellisenä teollisena kaasuntuotantomenetelmänä syvä kryogeenistä ilmanerotusta käytetään laajalti esimerkiksi metallurgiassa, kemiantekniikassa ja elektroniikassa. Täydellisen syvän kryogeenisen ilmanerotuslaitteiston suunnittelu edellyttää paitsi teknistä tarkkuutta myös teollisuusstandardien ja asiakasvaatimusten noudattamista vakaan toiminnan ja taloudellisten hyötyjen varmistamiseksi. Tässä artikkelissa käsitellään täydellisen syvän kryogeenisen ilmanerotuslaitteiston suunnitteluvaatimuksia, jotka kattavat ydinsuunnitteluun liittyvät näkökohdat, tekniset näkökohdat ja varotoimet käytännön sovelluksissa.

1. Suunnittelun perusvaatimukset

Täydellisiä syväkryogeenisiä ilmanerotuslaitteita suunniteltaessa ensimmäisinä määritettävinä perusvaatimuksina ovat tuotantokapasiteetti, raakailman olosuhteet, tuotteen puhtaus ja määrä jne. Eri sovellusalueista riippuen täydellisten syväkryogeenisten ilmanerotuslaitteiden tuotantokapasiteetti vaihtelee suuresti, yleensä sadoista tuhansiin kuutiometreihin tunnissa. Lisäksi raakailman epäpuhtaudet, kuten kosteus ja hiilidioksidi, on poistettava esikäsittelyvaiheen avulla, jotta laitteet voivat suorittaa syväkryogeenisiä toimintoja vakaissa ja häiriöttömissä olosuhteissa. Siksi esikäsittelyjärjestelmän suunnittelussa on otettava täysin huomioon paikallisen ilman epäpuhtauspitoisuudet ja laitteiden käyttöympäristö.

2. Järjestelmäsuunnittelun näkökohdat

Syväkryogeenisen ilmanerotuslaitteiston suunnitteluprosessiin kuuluu useita keskeisiä järjestelmiä, mukaan lukien puristusjärjestelmä, lämmönvaihtojärjestelmä, erotustornijärjestelmä ja tislausjärjestelmä. Puristusjärjestelmän suunnittelun on varmistettava syväkryogeeniseen erotukseen soveltuvan korkeapaineisen ilman tehokas ja luotettava toimitus. Lämmönvaihtimet ovat keskeisiä komponentteja, jotka varmistavat syvän kryogeenisen prosessin toteutumisen, mikä vaatii korkeaa lämpötehokkuutta. Yleensä käytetään levymäisiä lämmönvaihtimia tehokkaan lämmönsiirron ja tasaisen kaasun virtauksen varmistamiseksi. Samalla erotustornin ja tislausjärjestelmän suunnittelun on täytettävä tuotekaasun puhtausvaatimukset, joten pakkausmateriaalien ja -alustojen valinta sekä tislausprosessiolosuhteiden optimointi ovat myös erityisen tärkeitä. Tislaustornissa eri kaasukomponentit erotetaan tehokkaasti toistuvien lämmönvaihto- ja kondensaatiohaihdutusprosessien avulla, jolloin muodostuu erittäin puhdasta happi-, typpi- tai argonkaasua.

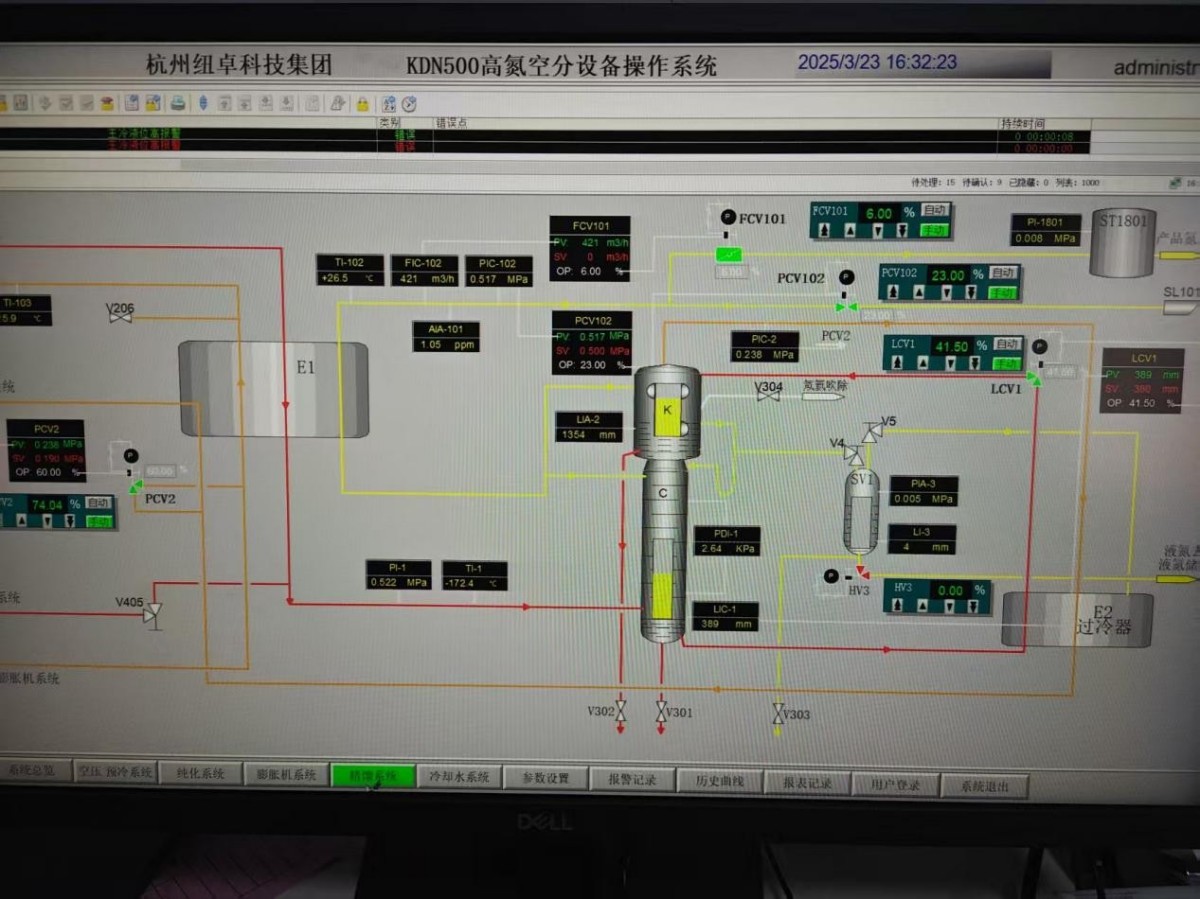

3. Automaatio- ja ohjausjärjestelmät

Automaatio-ohjaus on välttämätön osa syvän kryogeenisen ilmanerottelun järjestelmien suunnittelua. Nykyaikaiset täydelliset syvän kryogeenisen ilmanerottelun laitteet integroivat yleensä täysin automatisoidun ohjausjärjestelmän, jolla saavutetaan tarkka parametrien, kuten lämpötilan, paineen ja virtauksen, säätö. Tämä paitsi vähentää merkittävästi käyttövaikeuksia, myös parantaa järjestelmän turvallisuutta ja vakautta. Prosessinohjausjärjestelmä koostuu yleensä PLC:stä (Programmable Logic Controller) ja DCS:stä (Distributed Control System), jotka keräävät tärkeimmät parametrit reaaliajassa ohjausta ja optimointia varten varmistaen laitteiston vakaan toiminnan erilaisissa kuormitusolosuhteissa. Hätätilanteiden varalta ohjausjärjestelmän on myös kyettävä havaitsemaan mahdolliset ongelmat nopeasti ja ryhtymään vastaaviin toimenpiteisiin.

4. Energiansäästöön ja ympäristönsuojeluun liittyvät näkökohdat

Energiansäästö on tärkeä näkökohta syväkryogeenisten ilmanerotuslaitteiden suunnittelussa. Kompressorien ja lämmönvaihtimien tehokas suunnittelu on merkittävässä roolissa energiankulutuksen vähentämisessä. Lisäksi hukkalämmön talteenotto on yleinen energiansäästötoimenpide, jolla voidaan hyödyntää jäähdytysprosessin hukkalämpöä energian tuottamiseen muille prosesseille ja siten parantaa energian kokonaistehokkuutta. Ympäristönsuojelun kannalta syväkryogeenisen ilmanerotuksen suunnittelussa on otettava täysimääräisesti huomioon mahdolliset ympäristön saastumisongelmat tuotantoprosessissa, kuten melusaaste ja pakokaasupäästöt. Suunnitteluvaiheessa on lisättävä äänieristyskäsittely ja asianmukaiset pakokaasujen käsittelysuunnitelmat asiaankuuluvien ympäristönsuojelumääräysten ja -standardien vaatimusten täyttämiseksi.

5. Kustannustehokkuus ja laitevalinta

Täydellisen syvän kryogeenisen ilmanerotuslaitteiston kustannustehokkuusarviointi vaikuttaa suoraan sen suunnitteluun ja valintaan. Tuotantovaatimusten täyttämiseksi laitteiston valinnan ja koon on oltava mahdollisimman pieni alkuinvestointi- ja käyttökustannusten suhteen. Valmistusmateriaalien valinta, lämmönvaihdon hyötysuhde, kompressorien tyypit ja prosessivirtausvalinnat ovat kaikki keskeisiä kustannustehokkuuteen vaikuttavia tekijöitä. Asianmukainen laitteistovalinta ei ainoastaan vähennä alkuinvestointia, vaan myös alentaa tehokkaasti ylläpito- ja käyttökustannuksia pitkällä aikavälillä, mikä saavuttaa korkeamman taloudellisen tuoton tuotantoprosessin aikana.

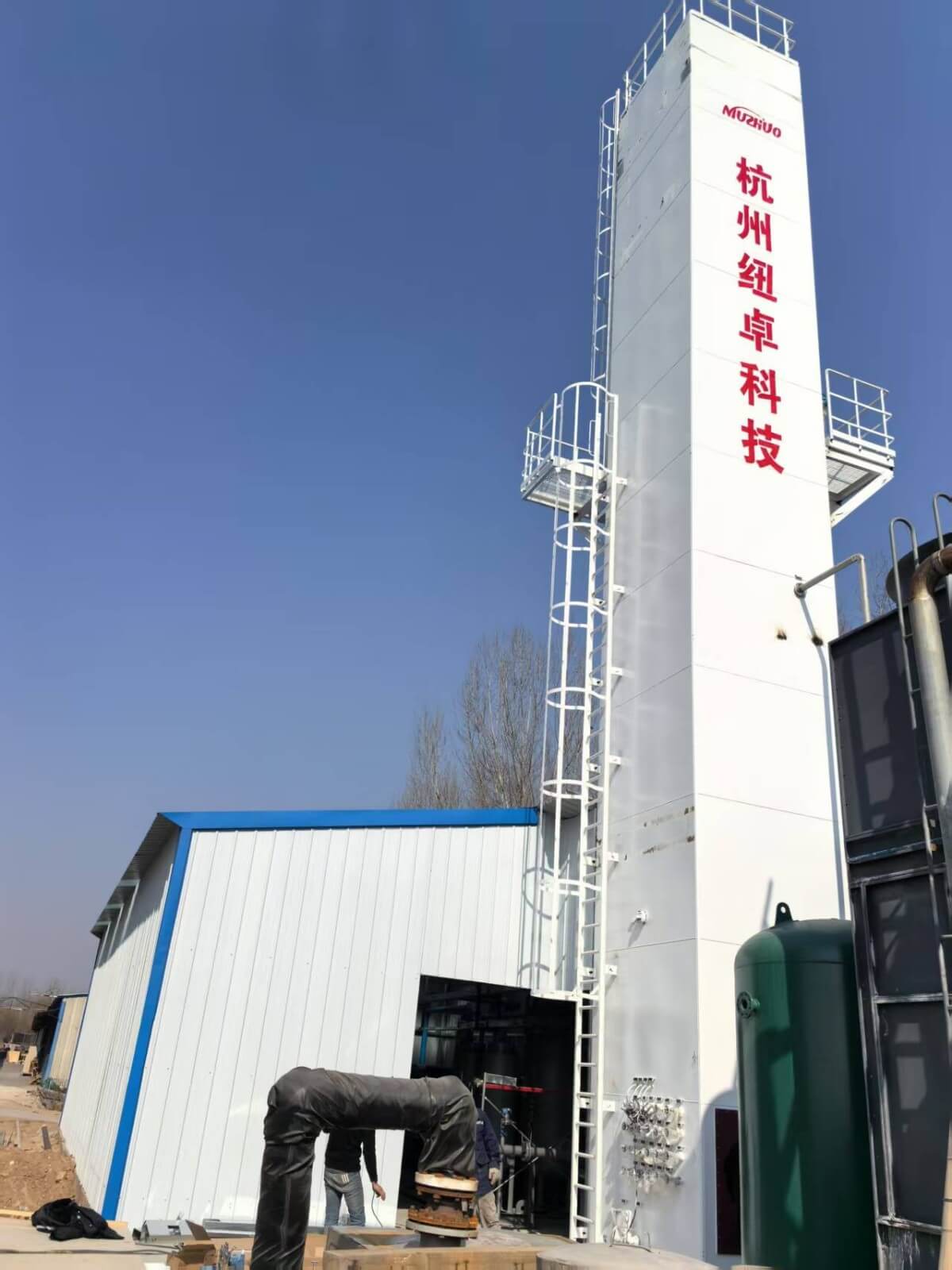

6. Asennus ja käyttöönotto paikan päällä

Täydellisen syväkryogeenisen ilmanerotuslaitteiston suunnittelu ei rajoitu piirustusvaiheeseen; siinä on otettava huomioon myös paikan päällä tapahtuvan asennuksen ja käyttöönoton vaatimukset. Asennusvaiheessa on varmistettava jokaisen komponentin tarkka kohdistus vuotojen välttämiseksi putkiliitoksissa. Käyttöönottoprosessin aikana on tehtävä kattava tarkastus kunkin järjestelmän toimintatilasta sen varmistamiseksi, että laite toimii optimaalisessa kunnossa. Syväkryogeenisten ilmanerotuslaitteiden monimutkaisuuden vuoksi käyttöönoton suorittaa yleensä ammattitaitoinen suunnittelutiimi, johon kuuluu useita testejä ja parametrien, kuten kaasun puhtauden, paineen ja virtausnopeuden, säätöjä, jotta lopulta täytetään suunnitteluvaatimukset ja asiakkaan standardit.

Teollisuuden vaatimusten jatkuvien muutosten ja teknologisen kehityksen myötä myös syväkryogeenisten ilmanerotuslaitteiden suunnittelua optimoidaan jatkuvasti. Tulevaisuuden syväkryogeenisissä ilmanerotuslaitteissa painotetaan entistä enemmän älykkyyttä ja ympäristöystävällisyyttä. Edistyneiden tunnistusteknologioiden ja esineiden internetin (IoT) teknologioiden avulla laitteita voidaan valvoa ja hallita etänä, ja energiankulutusta voidaan optimoida tehokkaammin. Lisäksi uusien materiaalien, kuten tehokkaiden lämmönvaihdinmateriaalien ja alhaisia lämpötiloja kestävämpien rakennemateriaalien, käyttö parantaa entisestään laitteiden suorituskykyä ja käyttöikää. Energiarakenteen jatkuvan muutoksen yhteydessä syväkryogeenisiä ilmanerotuslaitteita käytetään myös laajemmin puhtaan energian, kuten vedyn, tuotannossa, mikä edistää hiilineutraaliustavoitteen saavuttamista.

Jos tarvitset happea/typpeä, ota meihin yhteyttä:

Anna Puh./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Julkaisun aika: 23. kesäkuuta 2025