جداسازی عمیق کرایوژنیک هوا فرآیندی است که اکسیژن، نیتروژن و سایر گازها را با استفاده از فناوری دمای پایین از هوا جدا میکند. جداسازی عمیق کرایوژنیک هوا به عنوان یک روش پیشرفته تولید گاز صنعتی، به طور گسترده در صنایعی مانند متالورژی، مهندسی شیمی و الکترونیک مورد استفاده قرار میگیرد. طراحی تجهیزات کامل جداسازی عمیق کرایوژنیک هوا نه تنها به دقت فنی، بلکه به رعایت استانداردهای صنعتی و الزامات مشتری نیز نیاز دارد تا عملکرد پایدار و مزایای اقتصادی تضمین شود. این مقاله به بررسی الزامات طراحی تجهیزات کامل جداسازی عمیق کرایوژنیک هوا، ملاحظات طراحی هسته، نکات مهندسی و اقدامات احتیاطی در کاربردهای عملی خواهد پرداخت.

۱. الزامات اساسی طراحی

هنگام طراحی تجهیزات کامل جداسازی هوای کرایوژنیک عمیق، اولین الزامات اساسی که باید تعیین شوند شامل ظرفیت تولید، شرایط هوای خام، خلوص و مقدار محصول و غیره است. بسته به زمینههای کاربردی مختلف، ظرفیت تولید تجهیزات کامل جداسازی هوای کرایوژنیک عمیق بسیار متفاوت است و عموماً از صدها تا هزاران متر مکعب در ساعت متغیر است. علاوه بر این، ناخالصیهای موجود در هوای خام، مانند رطوبت و دی اکسید کربن، باید از طریق یک مرحله پیشتصفیه حذف شوند تا اطمینان حاصل شود که تجهیزات میتوانند عملیات کرایوژنیک عمیق را در شرایط پایدار و بدون اختلال انجام دهند. بنابراین، طراحی سیستم پیشتصفیه باید به طور کامل سطوح آلاینده هوای محلی و محیط عملیاتی تجهیزات را در نظر بگیرد.

۲. ملاحظات طراحی سیستم

فرآیند طراحی تجهیزات جداسازی هوای کرایوژنیک عمیق شامل چندین سیستم کلیدی، از جمله سیستم فشردهسازی، سیستم تبادل حرارت، سیستم برج جداسازی و سیستم تقطیر است. طراحی سیستم فشردهسازی باید تأمین کارآمد و قابل اعتماد هوای پرفشار مناسب برای جداسازی کرایوژنیک عمیق را تضمین کند. مبدلهای حرارتی اجزای اصلی هستند که تحقق فرآیند کرایوژنیک عمیق را تضمین میکنند و به راندمان حرارتی بالایی نیاز دارند. معمولاً از مبدلهای حرارتی صفحهای-پرهای برای اطمینان از انتقال حرارت کارآمد و جریان یکنواخت گاز استفاده میشود. در عین حال، طراحی برج جداسازی و سیستم تقطیر باید الزامات خلوص گاز تولیدی را برآورده کند، بنابراین انتخاب پکینگ، سینیها و بهینهسازی شرایط فرآیند تقطیر نیز از اهمیت ویژهای برخوردار است. در برج تقطیر، اجزای مختلف گاز از طریق فرآیندهای تبادل حرارت مکرر و تبخیر میعانی به طور مؤثر از هم جدا میشوند و گازهای اکسیژن، نیتروژن یا آرگون با خلوص بالا تشکیل میدهند.

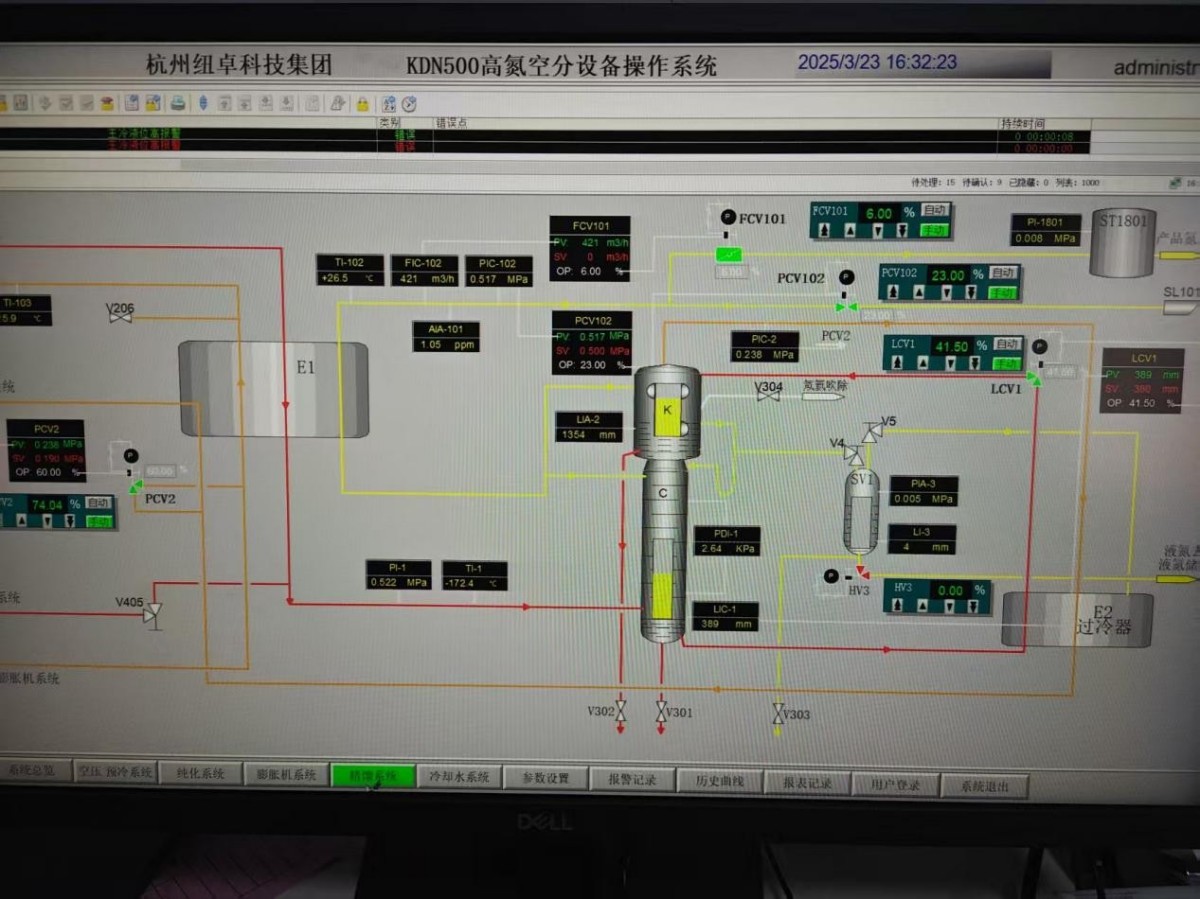

۳. سیستمهای اتوماسیون و کنترل

کنترل اتوماسیون بخش جداییناپذیری از طراحی سیستمهای جداسازی هوای کرایوژنیک عمیق است. تجهیزات مدرن و کامل جداسازی هوای کرایوژنیک عمیق معمولاً یک سیستم کنترل کاملاً خودکار را برای دستیابی به کنترل دقیق پارامترهایی مانند دما، فشار و جریان در خود جای میدهند. این امر نه تنها مشکلات عملیاتی را به میزان قابل توجهی کاهش میدهد، بلکه ایمنی و پایداری سیستم را نیز بهبود میبخشد. سیستم کنترل فرآیند معمولاً شامل PLC (کنترلکننده منطقی قابل برنامهریزی) و DCS (سیستم کنترل توزیعشده) است که پارامترهای کلیدی را در زمان واقعی برای کنترل و بهینهسازی جمعآوری میکنند و عملکرد پایدار تجهیزات را در شرایط مختلف بار تضمین میکنند. برای مقابله با شرایط اضطراری، سیستم کنترل همچنین باید دارای قابلیتهای تشخیص خطا باشد که بتواند به سرعت مشکلات احتمالی را تشخیص داده و اقدامات مربوطه را انجام دهد.

۴. ملاحظات صرفهجویی در مصرف انرژی و حفاظت از محیط زیست

صرفهجویی در مصرف انرژی از ملاحظات مهم در طراحی تجهیزات جداسازی هوای کرایوژنیک عمیق است. طراحی کارآمد کمپرسورها و مبدلهای حرارتی نقش مهمی در کاهش مصرف انرژی ایفا میکند. علاوه بر این، بازیابی گرمای تلفشده یک اقدام رایج در صرفهجویی در مصرف انرژی است که میتواند از گرمای تلفشده حاصل از فرآیند تبرید برای تأمین انرژی مورد نیاز سایر فرآیندها استفاده کند و در نتیجه راندمان کلی مصرف انرژی را بهبود بخشد. از نظر حفاظت از محیط زیست، طراحی جداسازی هوای کرایوژنیک عمیق باید مشکلات بالقوه آلودگی زیستمحیطی در فرآیند تولید، مانند آلودگی صوتی و انتشار گازهای خروجی، را به طور کامل در نظر بگیرد. در طول مرحله طراحی، باید عایقبندی صوتی و برنامههای مناسب تصفیه گازهای خروجی برای برآورده کردن مقررات و استانداردهای مربوط به حفاظت از محیط زیست اضافه شود.

۵. مقرون به صرفه بودن و انتخاب تجهیزات

ارزیابی مقرون به صرفه بودن تجهیزات کامل جداسازی هوای کرایوژنیک عمیق، مستقیماً بر طراحی و انتخاب آن تأثیر میگذارد. با فرض برآورده کردن نیازهای تولید، انتخاب و مقیاس تجهیزات باید از نظر هزینه سرمایهگذاری اولیه و هزینه عملیاتی تا حد امکان کم باشد. انتخاب مواد تولیدی، راندمان تبادل حرارت، انواع کمپرسورها و انتخاب جریان فرآیند، همگی از عوامل کلیدی مؤثر بر مقرون به صرفه بودن هستند. انتخاب مناسب تجهیزات نه تنها سرمایهگذاری اولیه را کاهش میدهد، بلکه در درازمدت نیز به طور مؤثر هزینههای نگهداری و بهرهبرداری را کاهش میدهد و در نتیجه بازده اقتصادی بالاتری را در طول فرآیند تولید به دست میآورد.

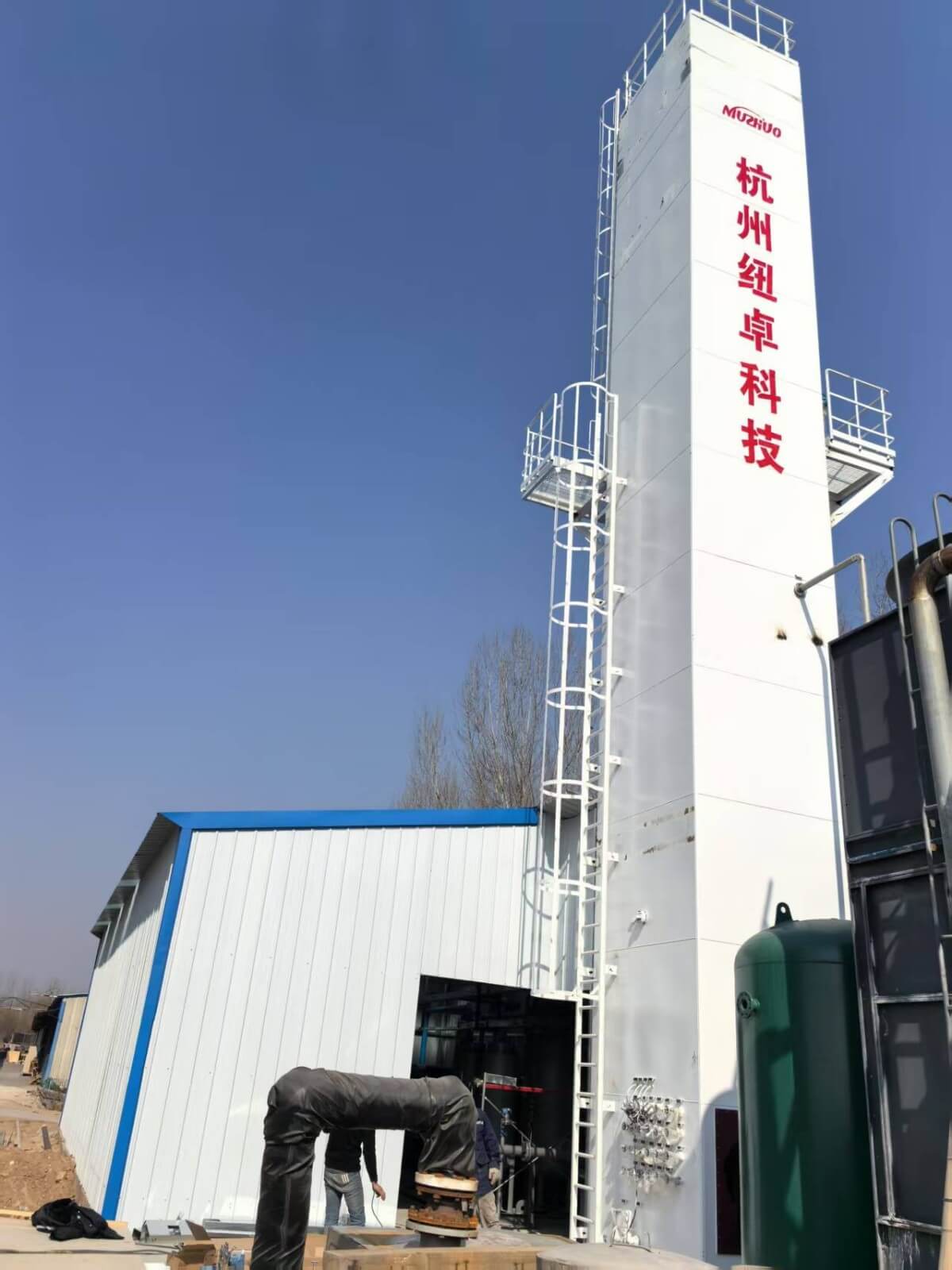

۶. نصب و راهاندازی در محل

طراحی کامل تجهیزات جداسازی هوای کرایوژنیک عمیق محدود به مرحله طراحی نیست؛ بلکه باید الزامات نصب و راهاندازی در محل را نیز در نظر گرفت. در طول مرحله نصب، باید از تراز دقیق هر قطعه اطمینان حاصل شود تا از نشتی در اتصالات لوله جلوگیری شود. در طول فرآیند راهاندازی، بازرسی جامعی از وضعیت عملکرد هر سیستم لازم است تا اطمینان حاصل شود که تجهیزات در شرایط بهینه خود کار میکنند. با توجه به پیچیدگی تجهیزات جداسازی هوای کرایوژنیک عمیق، راهاندازی معمولاً توسط یک تیم مهندسی حرفهای انجام میشود که شامل آزمایشهای متعدد و تنظیم پارامترهایی مانند خلوص گاز، فشار و سرعت جریان است و در نهایت الزامات طراحی و استانداردهای مشتری را برآورده میکند.

با تغییرات مداوم در تقاضاهای صنعتی و پیشرفتهای تکنولوژیکی، طراحی تجهیزات جداسازی هوای کرایوژنیک عمیق نیز به طور مداوم در حال بهینهسازی است. تجهیزات جداسازی هوای کرایوژنیک عمیق آینده تأکید بیشتری بر هوش و سبز بودن خواهند داشت. با معرفی فناوریهای حسگر پیشرفته و فناوریهای اینترنت اشیا (IoT)، این تجهیزات میتوانند به نظارت و مدیریت از راه دور دست یابند و میتوانند مصرف انرژی را به طور مؤثرتری بهینه کنند. علاوه بر این، استفاده از مواد جدید، مانند مواد مبدل حرارتی کارآمد و مواد ساختاری مقاومتر در برابر دمای پایین، عملکرد و طول عمر تجهیزات را بیشتر افزایش میدهد. در زمینه تحول مداوم ساختار انرژی، تجهیزات جداسازی هوای کرایوژنیک عمیق نیز به طور گستردهتری در تولید انرژی پاک مانند هیدروژن مورد استفاده قرار خواهند گرفت و به دستیابی به هدف خنثیسازی کربن کمک میکنند.

برای هرگونه نیاز به اکسیژن/نیتروژن، لطفا با ما تماس بگیرید:

آنا تلفن/واتساپ/ویچت:+86-18758589723

Email :anna.chou@hznuzhuo.com

زمان ارسال: ۲۳ ژوئن ۲۰۲۵