Die kryogene Luftzerlegung ist ein Verfahren, bei dem Sauerstoff, Stickstoff und andere Gase mittels Niedertemperaturtechnologie aus der Luft getrennt werden. Als fortschrittliches Verfahren zur industriellen Gasproduktion wird die kryogene Luftzerlegung häufig in Branchen wie der Metallurgie, der chemischen Verfahrenstechnik und der Elektronik eingesetzt. Die Konstruktion kompletter kryogener Luftzerlegungsanlagen erfordert nicht nur technische Präzision, sondern auch die Einhaltung von Industriestandards und Kundenanforderungen, um einen stabilen Betrieb und wirtschaftliche Vorteile zu gewährleisten. Dieser Artikel erläutert die Konstruktionsanforderungen kompletter kryogener Luftzerlegungsanlagen und behandelt dabei zentrale Designaspekte, technische Aspekte und Vorsichtsmaßnahmen in der Praxis.

1. Grundanforderungen gestalten

Bei der Entwicklung einer kompletten Tiefkryogen-Luftzerlegungsanlage müssen zunächst die grundlegenden Anforderungen wie Produktionskapazität, Rohluftbedingungen, Produktreinheit und -menge usw. ermittelt werden. Je nach Anwendungsbereich variiert die Produktionskapazität einer kompletten Tiefkryogen-Luftzerlegungsanlage stark und liegt in der Regel zwischen Hunderten und Tausenden Kubikmetern pro Stunde. Zusätzlich müssen Verunreinigungen der Rohluft, wie Feuchtigkeit und Kohlendioxid, in einer Vorbehandlungsstufe entfernt werden, um sicherzustellen, dass die Anlage den Tiefkryogenbetrieb unter stabilen und ungestörten Bedingungen durchführen kann. Daher muss die Auslegung des Vorbehandlungssystems die Schadstoffbelastung der lokalen Luft und die Betriebsumgebung der Anlage umfassend berücksichtigen.

2. Überlegungen zum Systemdesign

Der Designprozess einer Tiefkryogen-Luftzerlegungsanlage umfasst mehrere Schlüsselsysteme, darunter das Kompressionssystem, das Wärmetauschersystem, das Trennturmsystem und das Destillationssystem. Das Design des Kompressionssystems muss eine effiziente und zuverlässige Bereitstellung von für die Tiefkryogenzerlegung geeigneter Hochdruckluft gewährleisten. Wärmetauscher sind die Kernkomponenten für die Realisierung des Tiefkryogenprozesses und erfordern einen hohen thermischen Wirkungsgrad. In der Regel werden Lamellenwärmetauscher eingesetzt, um eine effiziente Wärmeübertragung und einen gleichmäßigen Gasstrom zu gewährleisten. Gleichzeitig muss das Design des Trennturms und des Destillationssystems die Reinheitsanforderungen des Produktgases erfüllen, daher sind auch die Auswahl der Packungen und Böden sowie die Optimierung der Destillationsbedingungen besonders wichtig. Im Destillationsturm werden verschiedene Gaskomponenten durch wiederholten Wärmeaustausch und Kondensationsverdampfungsprozesse effektiv getrennt, wodurch hochreine Sauerstoff-, Stickstoff- oder Argongase entstehen.

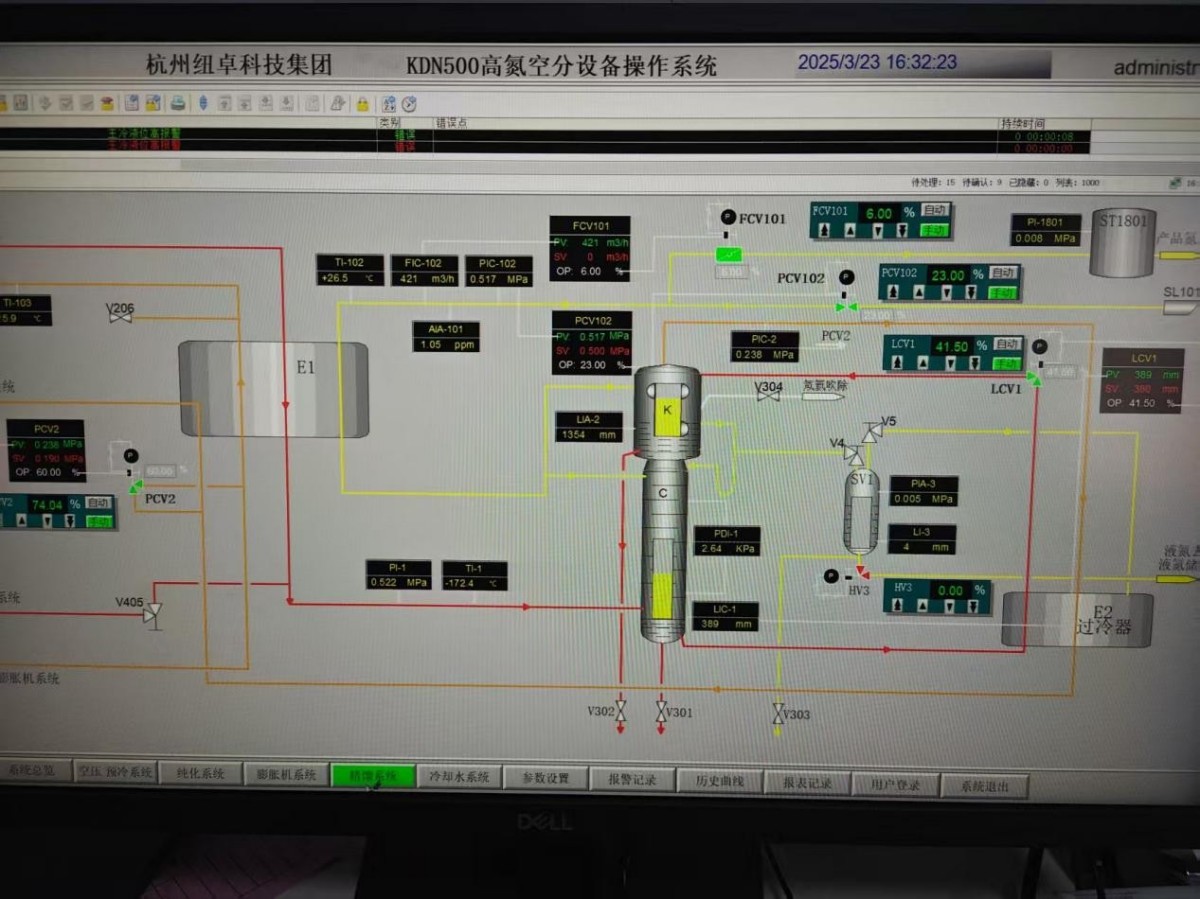

3. Automatisierungs- und Steuerungssysteme

Die Automatisierungssteuerung ist ein unverzichtbarer Bestandteil der Konstruktion tiefkryogener Luftzerlegungssysteme. Moderne, komplett tiefkryogene Luftzerlegungsanlagen verfügen in der Regel über ein vollautomatisches Steuerungssystem, um Parameter wie Temperatur, Druck und Durchfluss präzise zu regeln. Dies reduziert nicht nur den Betriebsaufwand deutlich, sondern verbessert auch die Sicherheit und Stabilität des Systems. Das Prozessleitsystem besteht üblicherweise aus einer SPS (Speicherprogrammierbare Steuerung) und einem DCS (Verteiltes Steuerungssystem), die wichtige Parameter zur Steuerung und Optimierung in Echtzeit erfassen und so den stabilen Betrieb der Anlage unter verschiedenen Lastbedingungen gewährleisten. Für den Notfall muss das Steuerungssystem zudem über Fehlerdiagnosefunktionen verfügen, um potenzielle Probleme umgehend zu erkennen und entsprechende Maßnahmen zu ergreifen.

4. Überlegungen zur Energieeinsparung und zum Umweltschutz

Energieeinsparung ist ein wichtiger Aspekt bei der Konstruktion von Tiefkryogen-Luftzerlegungsanlagen. Die effiziente Auslegung von Kompressoren und Wärmetauschern trägt maßgeblich zur Senkung des Energieverbrauchs bei. Darüber hinaus ist die Abwärmerückgewinnung eine gängige Energiesparmaßnahme. Dabei kann die Abwärme des Kälteprozesses zur Energieversorgung anderer Prozesse genutzt werden, wodurch die Gesamtenergieeffizienz verbessert wird. Im Hinblick auf den Umweltschutz muss bei der Konstruktion von Tiefkryogen-Luftzerlegungsanlagen potenzielle Umweltbelastungen im Produktionsprozess, wie Lärmbelästigung und Abgasemissionen, umfassend berücksichtigt werden. Bereits in der Planungsphase müssen Schallschutzmaßnahmen und geeignete Abgasbehandlungspläne berücksichtigt werden, um die relevanten Umweltschutzvorschriften und -normen zu erfüllen.

5. Wirtschaftlichkeit und Geräteauswahl

Die Wirtschaftlichkeitsbewertung kompletter Tiefkryogen-Luftzerlegungsanlagen wirkt sich direkt auf deren Design und Auswahl aus. Um die Produktionsanforderungen zu erfüllen, müssen Auswahl und Umfang der Anlagen hinsichtlich der Anschaffungs- und Betriebskosten möglichst gering sein. Die Auswahl der Fertigungsmaterialien, der Wärmeaustauscheffizienz, der Kompressortypen und der Prozessablauf sind entscheidende Faktoren für die Wirtschaftlichkeit. Die Auswahl der richtigen Anlagen reduziert nicht nur die Anschaffungskosten, sondern senkt langfristig auch die Wartungs- und Betriebskosten und führt so zu einer höheren Wirtschaftlichkeit im Produktionsprozess.

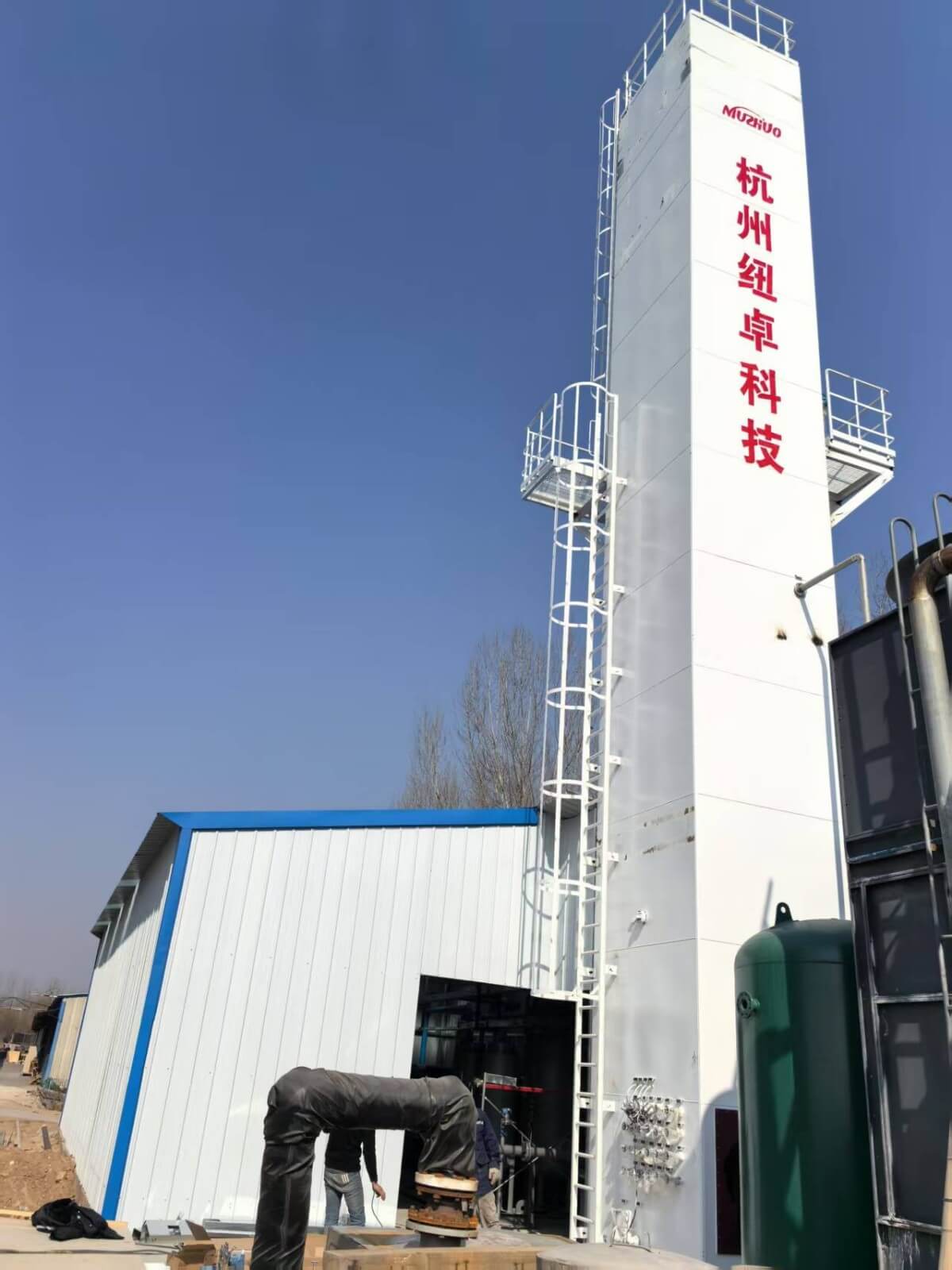

6. Installation und Inbetriebnahme vor Ort

Die Konstruktion kompletter Tiefkryogen-Luftzerlegungsanlagen beschränkt sich nicht nur auf die Zeichnungsphase; sie muss auch die Anforderungen für die Installation und Inbetriebnahme vor Ort berücksichtigen. Während der Installationsphase muss die präzise Ausrichtung aller Komponenten sichergestellt werden, um Leckagen an Rohrverbindungen zu vermeiden. Während der Inbetriebnahme ist eine umfassende Überprüfung des Betriebszustands jedes Systems erforderlich, um sicherzustellen, dass die Anlage optimal arbeitet. Aufgrund der Komplexität von Tiefkryogen-Luftzerlegungsanlagen wird die Inbetriebnahme in der Regel von einem professionellen Ingenieurteam durchgeführt. Dabei werden zahlreiche Tests und Anpassungen von Parametern wie Gasreinheit, Druck und Durchflussrate durchgeführt, um die Konstruktionsanforderungen und Kundenstandards zu erfüllen.

Mit den sich ständig verändernden industriellen Anforderungen und dem technologischen Fortschritt wird auch das Design von Tiefkryogen-Luftzerlegungsanlagen ständig optimiert. Zukünftige Tiefkryogen-Luftzerlegungsanlagen werden verstärkt auf Intelligenz und Umweltfreundlichkeit setzen. Durch den Einsatz fortschrittlicher Sensortechnologien und des Internets der Dinge (IoT) können die Anlagen fernüberwacht und -gesteuert werden, wodurch der Energieverbrauch effektiver optimiert werden kann. Darüber hinaus wird der Einsatz neuer Materialien, wie effizienter Wärmetauschermaterialien und kältebeständigerer Strukturmaterialien, die Leistung und Lebensdauer der Anlagen weiter verbessern. Im Rahmen des kontinuierlichen Wandels der Energiestruktur werden Tiefkryogen-Luftzerlegungsanlagen auch verstärkt zur Erzeugung sauberer Energie wie Wasserstoff eingesetzt und tragen so zum Ziel der Klimaneutralität bei.

Bei Sauerstoff-/Stickstoffbedarf wenden Sie sich bitte an uns:

Anna Tel./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Veröffentlichungszeit: 23. Juni 2025